Un rayonnage performant se conçoit en fonction des cadences, du profil des produits et des équipements de manutention. Dimensions, structures, circulation et signalétique doivent être définies pour minimiser les manœuvres, limiter les risques et stabiliser les opérations. Chaque décision d’implantation impacte la capacité utile, la stabilité et la performance du site.

| Type de rayonnage | Charge admissible par niveau | Utilisation recommandée | Prix moyen |

|---|---|---|---|

| Rayonnage léger | < 250 kg | Bacs, petites pièces, picking manuel | 40 à 120 € / m² |

| Rayonnage mi-lourd | 250 à 900 kg | Cartons, pièces détachées, produits standards | 90 à 200 € / m² |

| Rayonnage lourd / rack palettes | > 900 kg | Palettes, charges lourdes | 80 à 180 € / m² |

| Rayonnage dynamique / gravitaire | Variable | FIFO, forte rotation | 250 à 1 600 € / m² |

| Cantilever | Charges longues | Longueurs, tubes, panneaux | 150 à 1 400 € / m² |

Quelles données analyser pour dimensionner et organiser correctement un rayonnage ?

Caractéristiques des produits

L’organisation commence par une analyse des marchandises :

- nature (solide, liquide, gazeux) ;

- conditionnement (palettes, bacs, cartons, casiers) ;

- dimensions (largeur, profondeur, hauteur) ;

- conditions environnementales (humidité, chaleur, lumière, froid).

Ces critères déterminent l’agencement, l’accessibilité, la charge admissible et le type de solution de stockage à prévoir (léger, mi-lourd, lourd, dynamique ou cantilever).

Paramètres logistiques

Les données suivantes influencent la disposition du plan d’implantation et la capacité finale :

- niveau de rotation des stocks ;

- flux entrée/sortie ;

- besoins en picking ;

- mode de manutention (manuel ou mécanisé) ;

- fréquence d’usage des allées ;

- hauteur utile de la zone de stockage.

Comment organiser un rayonnage pour optimiser les flux, la sécurité et l’ergonomie ?

Définir les zones fonctionnelles

Les espaces doivent suivre le flux logistique réel et limiter les croisements. Le tout doit former un cheminement continu sans demi-tour, limitant les risques de collision.

| Zones | Fonctions principales |

|---|---|

| Zone de réception | Arrivée des marchandises, contrôle qualitatif, création des unités logistiques |

| Zone de stockage | Regroupement selon la rotation et les caractéristiques |

| Zone de picking | Préparation rapide grâce à une hauteur ergonomique |

| Zone de conditionnement | Emballage, contrôle, étiquetage |

| Zone d’expédition | Consolidation, chargement, priorisation des envois |

| Espace tampon | Absorption des flux imprévus (retours, palettes en attente, litiges) |

Dimensionner les allées

- Manutention manuelle : largeur min. 1,20 m

- Engins de manutention : dès 3,00 m

Des zones de retournement doivent être prévues aux extrémités, avec marquage au sol et signalétique visible.

Positionner les rayonnages pour optimiser les flux

L’implantation dépend de la hauteur utile, des contraintes du bâtiment, des types d’engins et de la rotation des produits.

- Implantation en parallèle : allées rectilignes, repérage simple.

- Implantation en épi : améliore les rayons de braquage, optimise les distances.

- Implantation en quinconce : transitions fluides, visibilité accrue.

Mettre en place une signalétique standardisée

Une signalétique claire améliore la sécurité et accélère les opérations.

- plaque de charge normalisée ;

- étiquetage lisible ;

- codification allées/niveaux/colonnes ;

- marquage au sol (zones ABC, zones dangereuses, circuits piétons).

Quelles méthodes d’organisation privilégier pour optimiser son rayonnage professionnel ?

Méthode ABC

Elle classe les produits selon leur fréquence de rotation :

- Catégorie A : 20 % des références = 80 % des mouvements

- Catégorie B : 30 % des références = 15 % des mouvements

- Catégorie C : 50 % des références = 5 % des mouvements

Implantation recommandée :

- Produits A : hauteur ergonomique

- Produits B : niveaux intermédiaires

- Produits C : hauteur supérieure ou zones moins centrales

Méthodes FIFO et LIFO

- FIFO : rotation chronologique, idéal pour périssables ; nécessite rayonnage dynamique ou gravitaire.

- LIFO : sortie des produits les plus récents ; adapté aux charges homogènes, privilégiant stockage en masse.

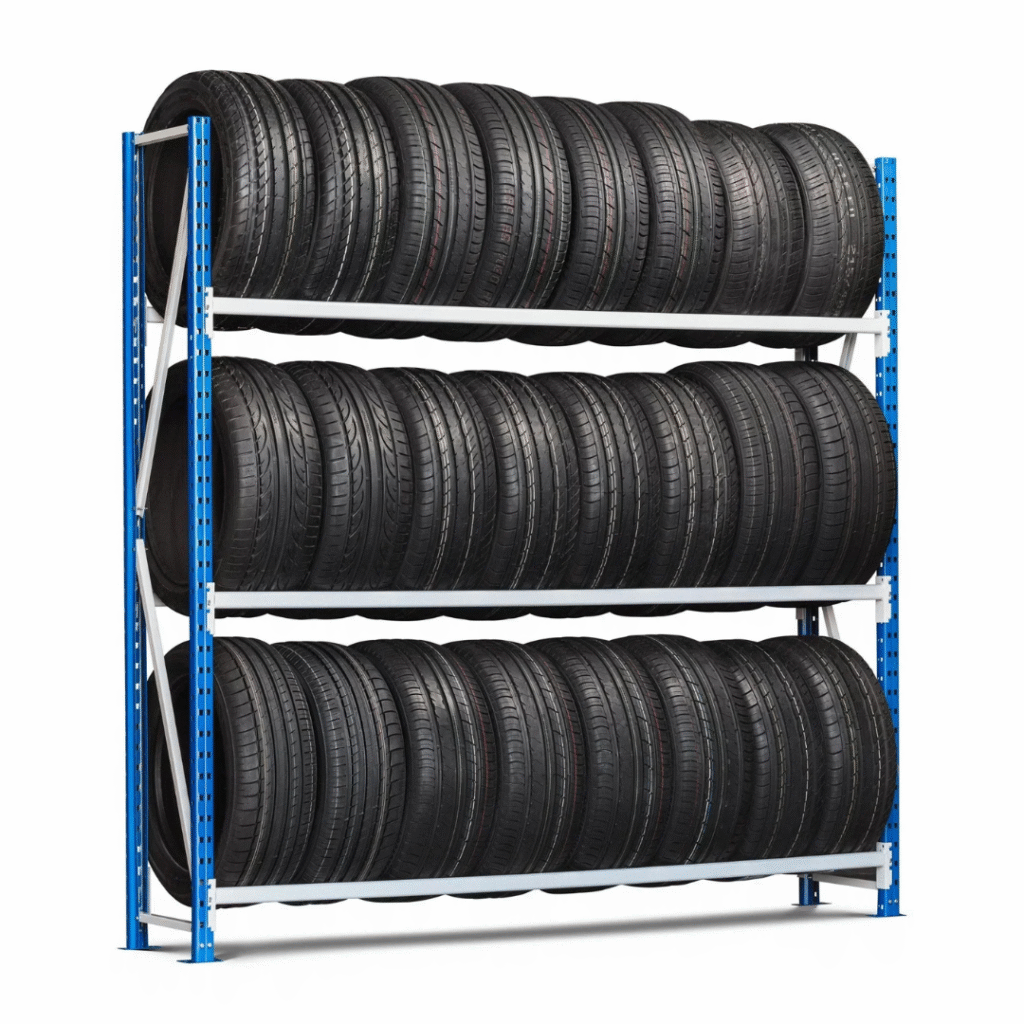

Quel modèle de rayonnage choisir selon les charges et contraintes logistiques ?

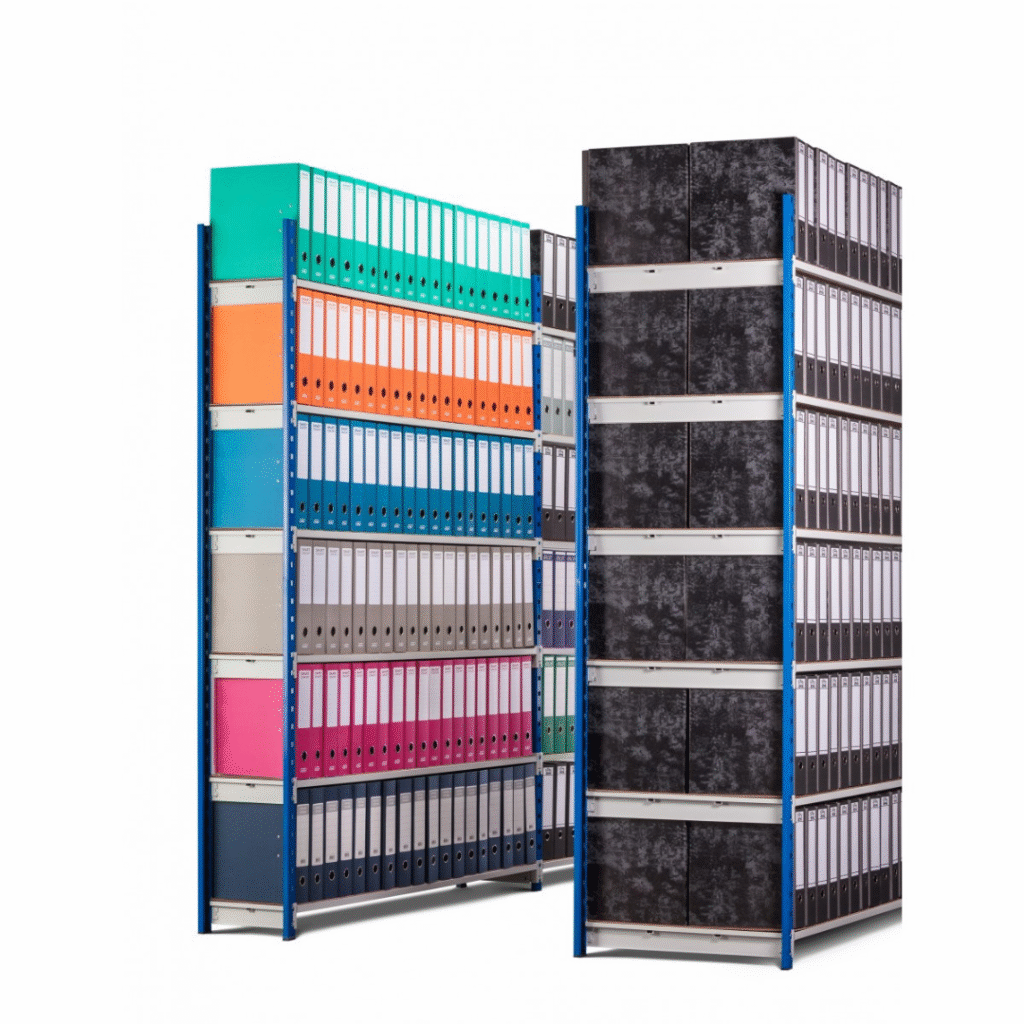

Rayonnage pour charges légères ou moyennes

Les rayonnages légers supportent moins de 250 kg par niveau. Ils conviennent donc aux petites pièces, bacs, documents ou consommables. Les rayonnages mi-lourds supportent entre 250 et 900 kg par niveau. Ils sont adaptés au stockage de cartons ou de pièces détachées.

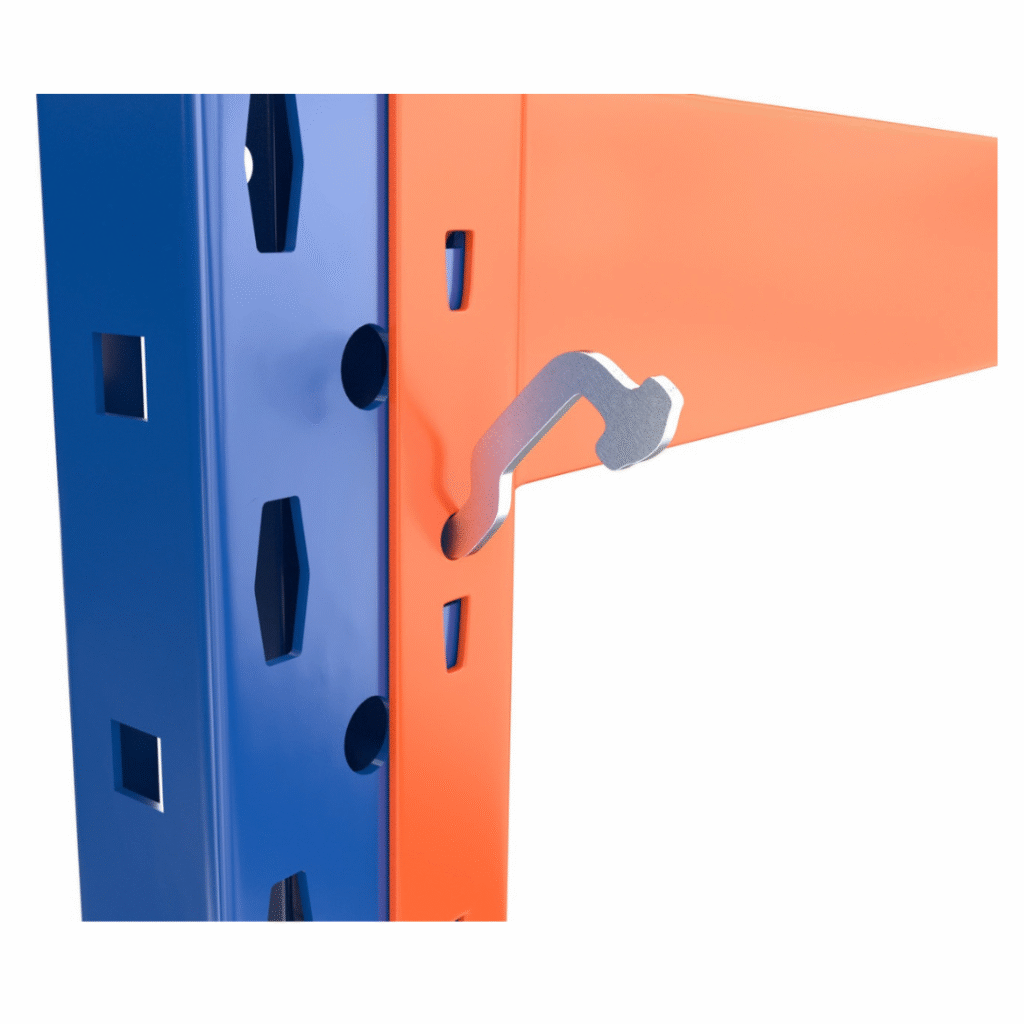

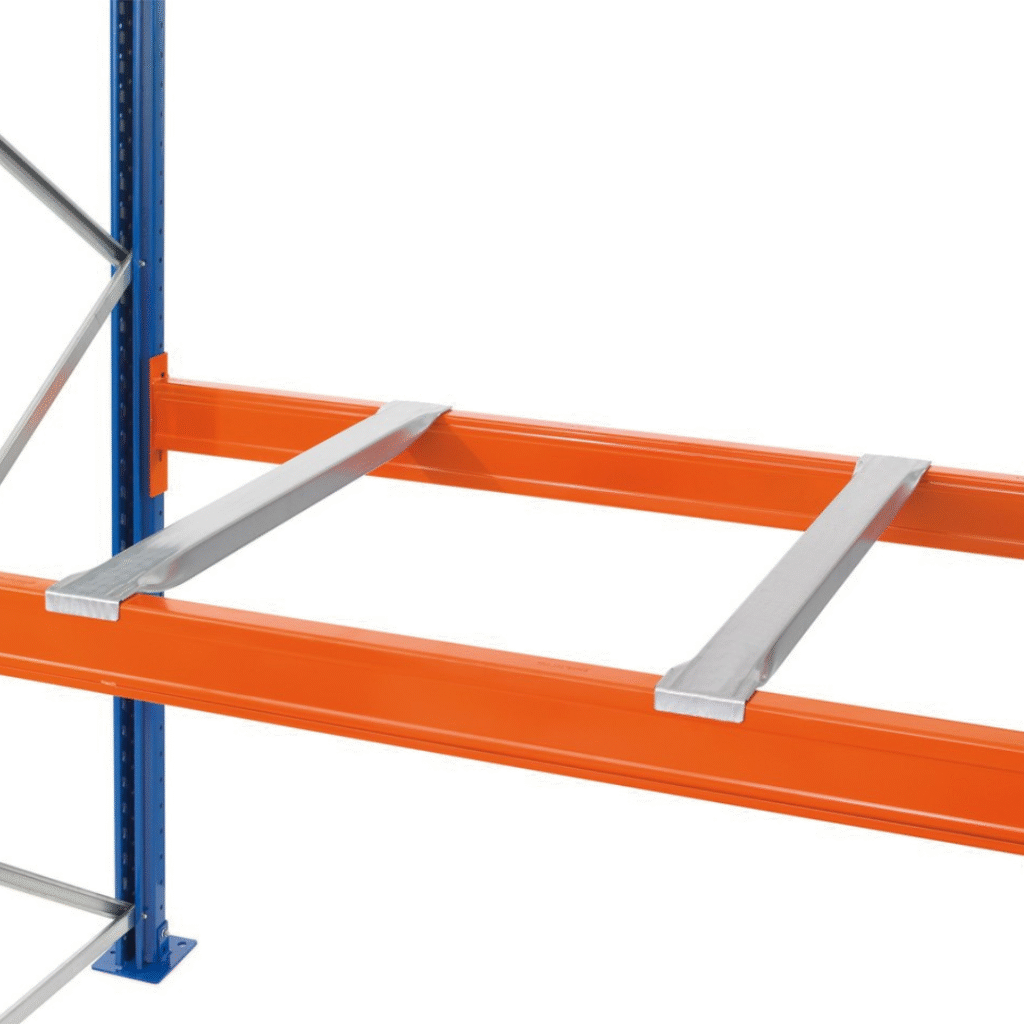

Rayonnage lourd ou rack à palettes

Les racks à palettes ou rayonnages lourds supportent plus de 900 kg par niveau. Ces structures nécessitent :

- protections d’échelles ;

- butées de palettes ;

- plaque de charge lisible ;

- sol stable et contrôlé.

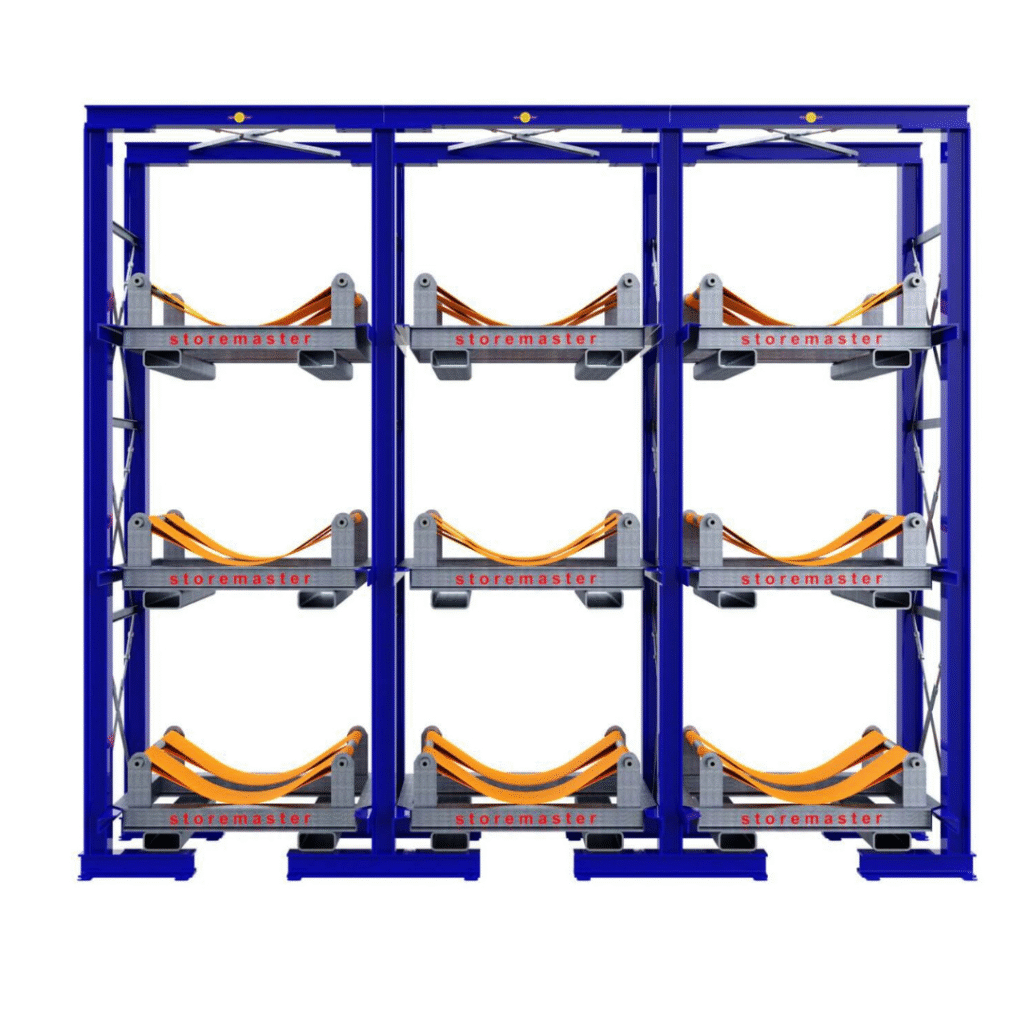

Rayonnage dynamique ou gravitaire

Cette solution convient à la méthode FIFO. Les produits avancent automatiquement grâce à des rails inclinés.

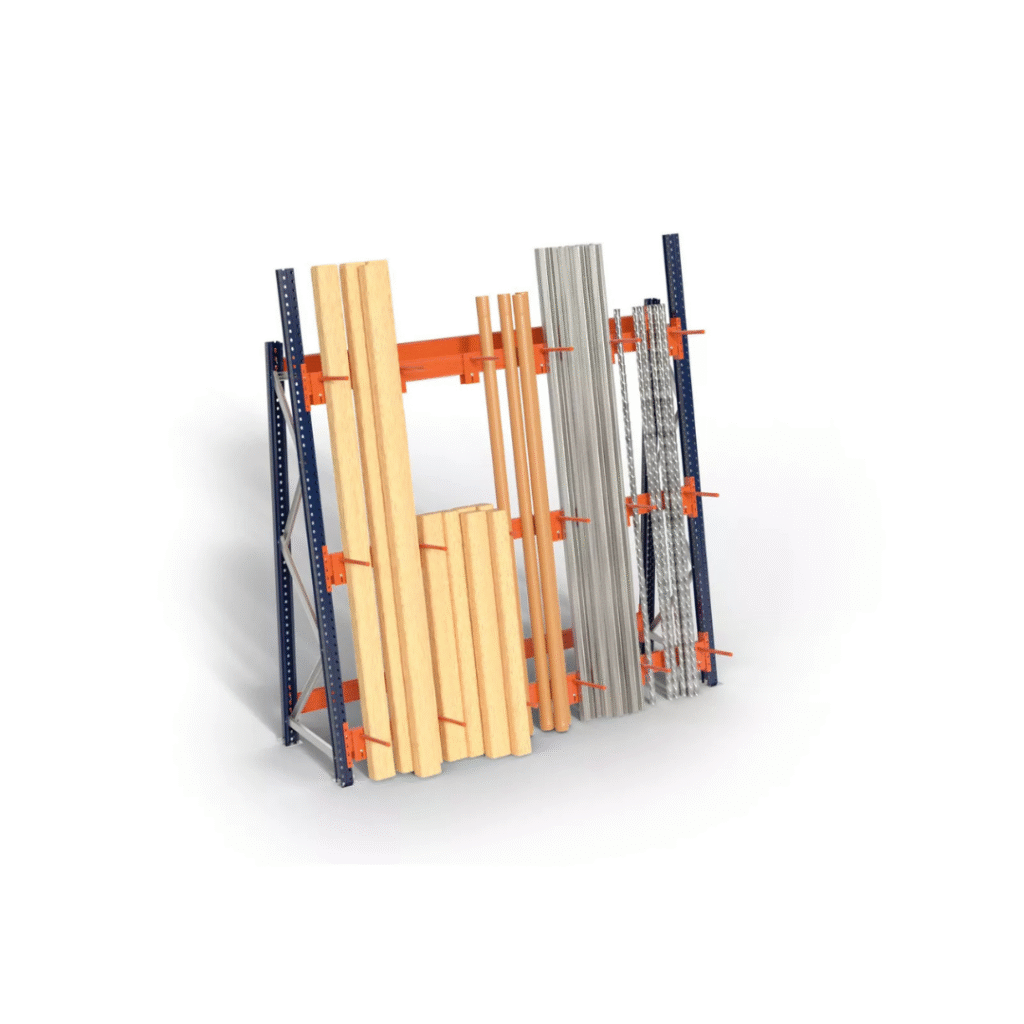

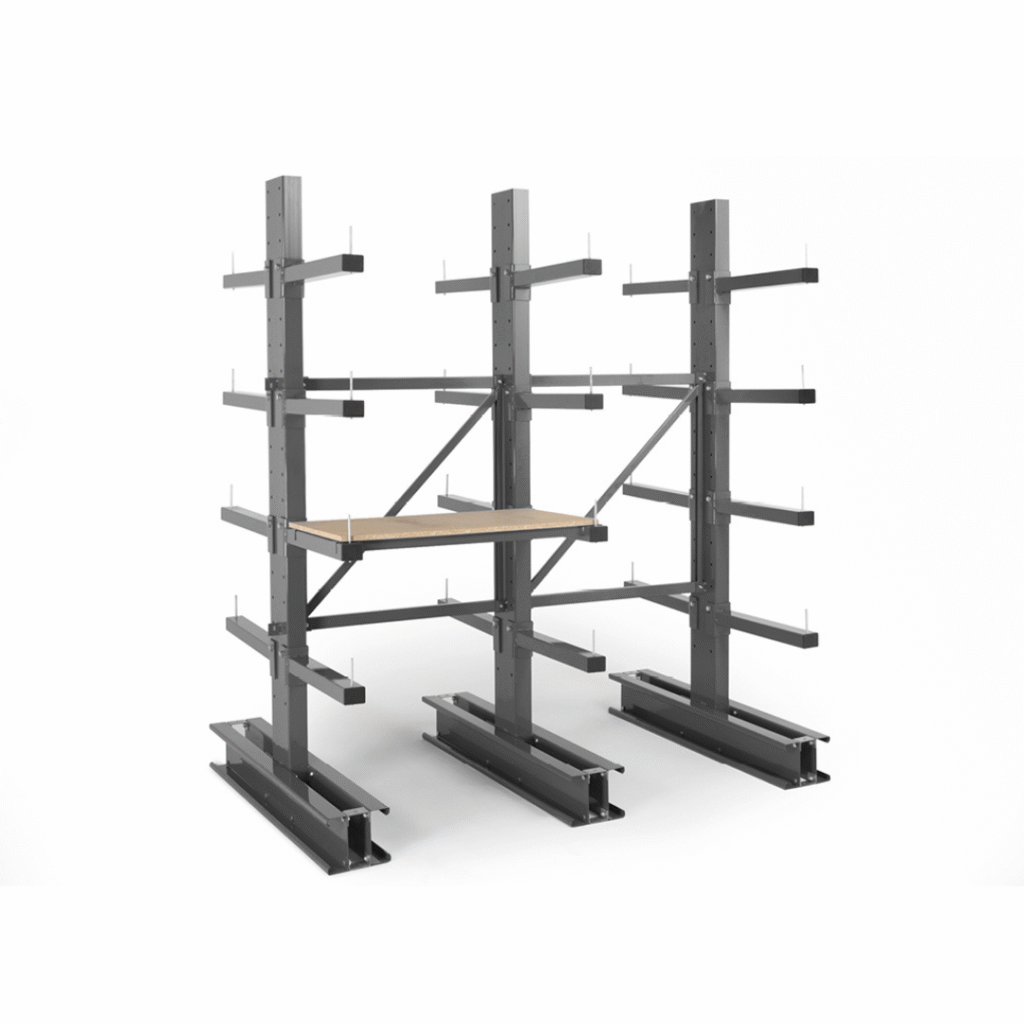

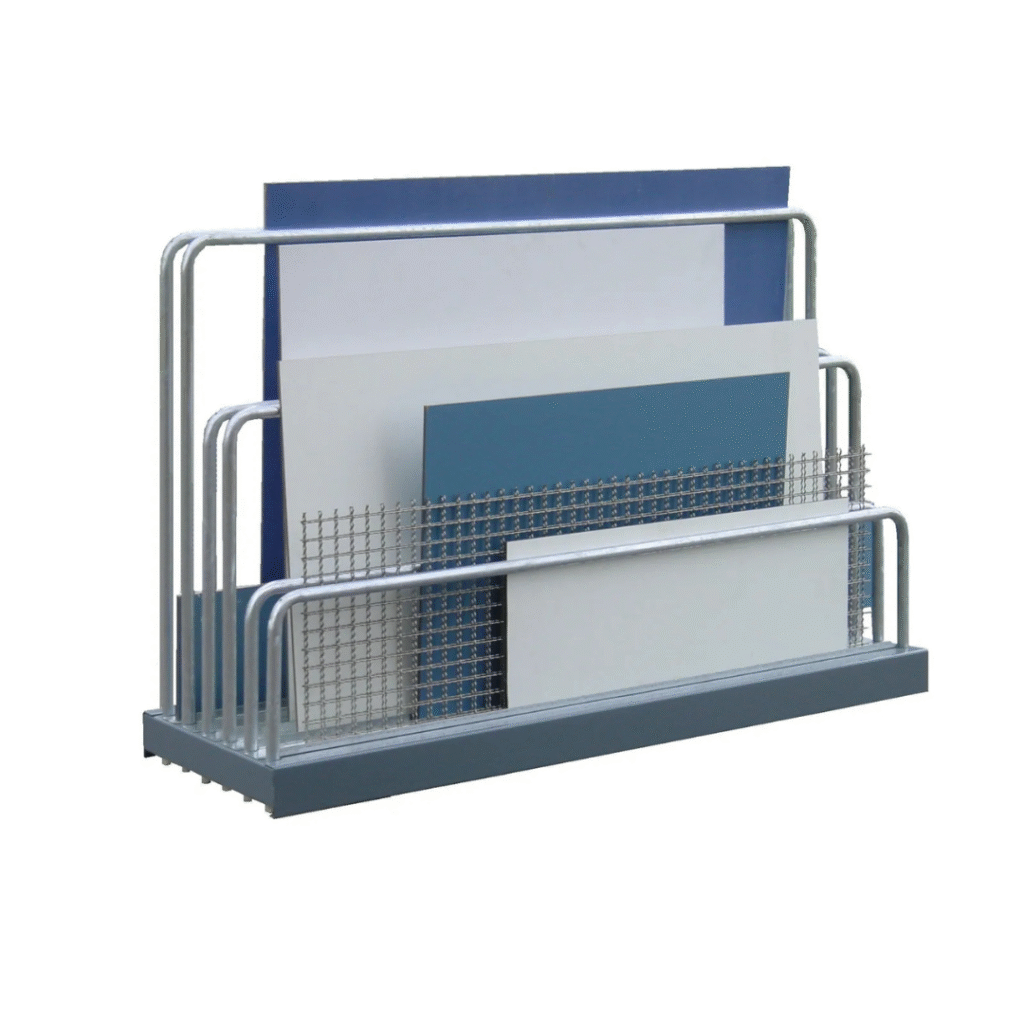

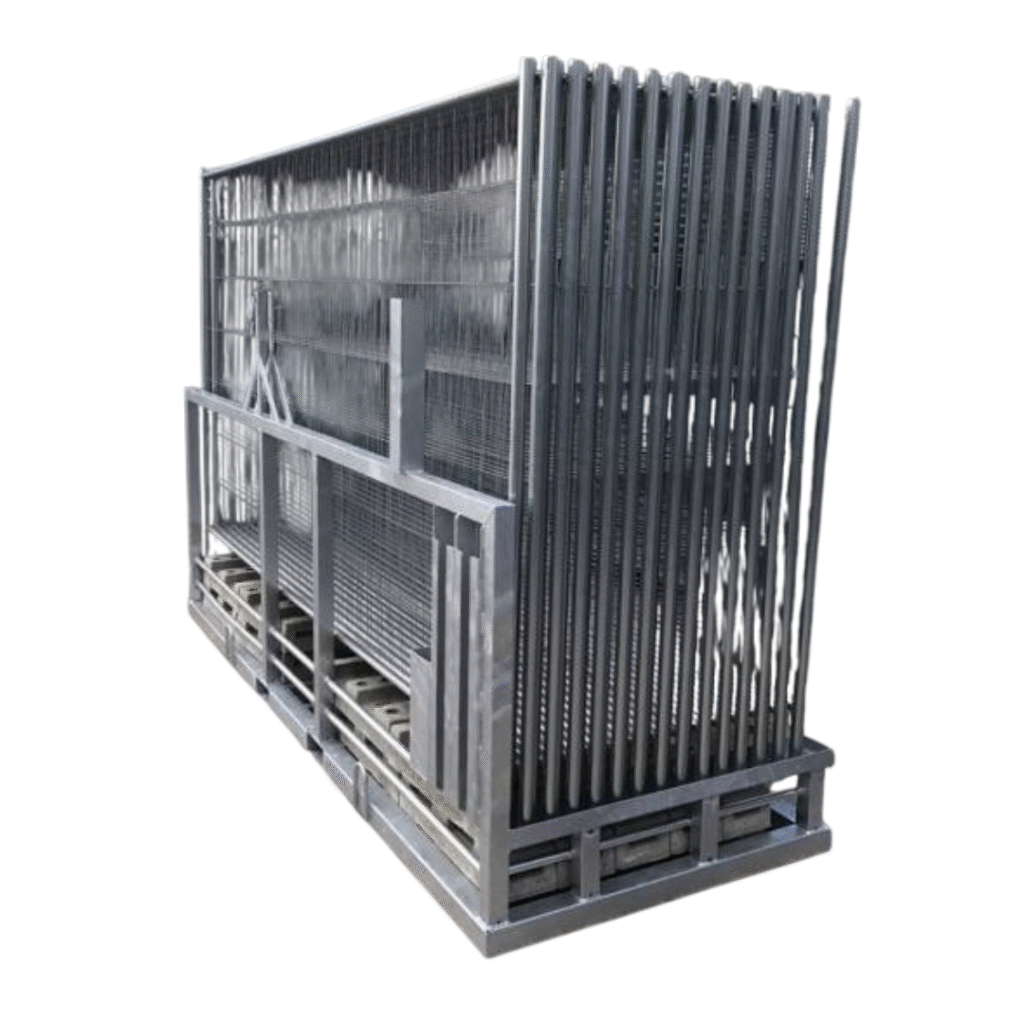

Rayonnage cantilever

Idéal pour charges longues :

- Tubes ;

- Profilés ;

- Panneaux ;

- Matériaux encombrants.

Comment faire évoluer et sécuriser votre rayonnage dans le temps ?

Réaliser audits et contrôles réguliers

Les inspections portent sur :

- montants et longerons ;

- ancrages ;

- corrosion ;

- surplus de charge.

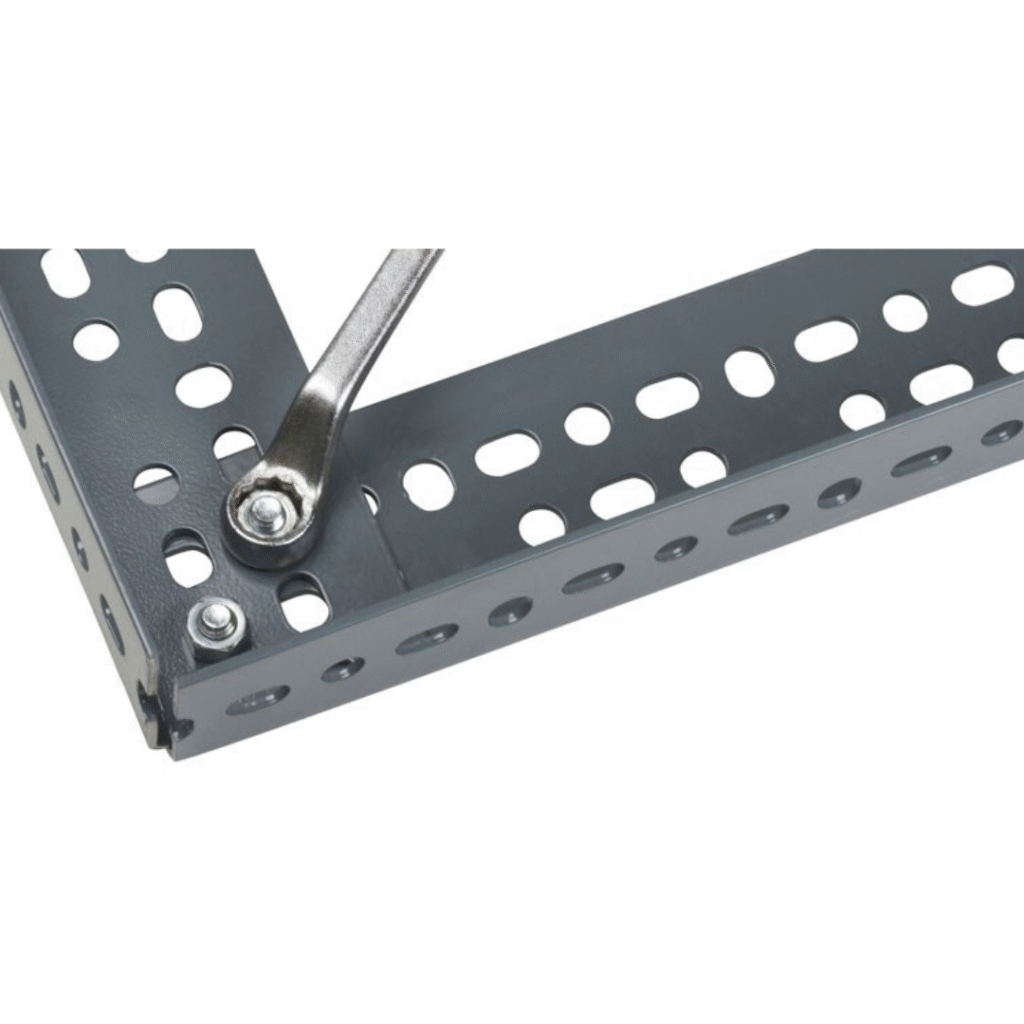

Assurer la maintenance et l’entretien

- Nettoyage adapté ;

- Vérification des planches, boulons, fixations ;

- Contrôle de la signalétique ;

- Mise à jour des zones fonctionnelles.

Adapter l’installation à l’évolution des besoins

- Rayonnages modulaires ;

- Allées évolutives ;

- Zones libres pour expansion ;

- Plan d’implantation flexible.